Vad är FDM 3D-utskrift?

Vad är FDM 3D-skrivaren?

FDM 3D-utskriftär den mest populära 3D-utskriftstekniken. Lär dig allt du behöver veta om den och hur den står sig i jämförelse med andra metoder.

Fused deposition modeling, eller FDM förkortat, är en materialextruderingsmetod inom additiv tillverkning där material extruderas genom ett munstycke och sammanfogas för att skapa 3D-objekt.

I synnerhet skiljer sig den "standardiserade" FDM-processen från andra materialextruderingstekniker,En typisk FDM 3D-skrivare tar därför ett polymerbaserat filament och tvingar det genom ett uppvärmt munstycke, vilket smälter materialet och avsätter det i 2D-lager på byggplattformen. Medan de fortfarande är varma smälter dessa lager samman för att så småningom skapaen tredimensionell del.

HUR DET FUNGERAR

FDM (eller FFF)kännetecknas huvudsakligen av extrudering och selektiv avsättning av termoplaster i lager som byggs upp för att skapa ett tredimensionellt objekt. Detta kan låta lite vagt, så låt oss utforska processen mer i detalj här.

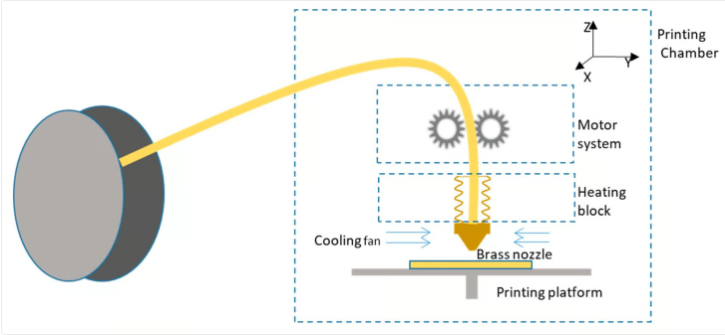

I grund och botten är FDM-tekniken relativt enkel. Dess huvudfunktioner utförs av två distinkta system: ett som ansvarar för extrudering och deponering och det andra för skrivhuvudets rörelse.

Extrudering och avsättning

Generellt sett kan extruderings- och deponeringssystemet delas in i två huvudenheter: den "kalla änden" och den "heta änden". Termoplasterna som används i FDM 3D-utskrift kommer ofta i filamentspolar, och den kalla änden ansvarar för att mata detta material från spolen in i 3D-skrivaren. På så sätt styr den kalla änden också hastigheten med vilken material deponeras i den andra änden, ofta kallat "flöde".

Den varma änden, å andra sidan, ansvarar för att värma upp det rörliga plastmaterialet till den grad att det är tillräckligt för att "rensas" genom ett munstycke, därav namnet. Detta steg involverar olika komponenter, inklusive värmepatroner, kylflänsar och naturligtvis munstycken.

De kalla och varma ändarna måste arbeta synergistiskt för att extrudera precis rätt mängd material vid önskad temperatur och fysiskt tillstånd för att lager ska kunna staplas korrekt.

HUR DET JÄMFÖRS

FDM erbjuder flera fördelar jämfört med andra 3D-utskriftsmetoder, men det har också nackdelar. Låt oss lista dess för- och nackdelar vad gäller utskriftsprestanda och övergripande delkvalitet jämfört med andra populära 3D-utskriftstekniker.

Fördelar

Skalbarhet är en av de viktigaste fördelarna med FDM 3D-utskrift. Till skillnad från resin-3D-skrivare kan FDM-skrivare enkelt skalas till valfri storlek eftersom den enda begränsningen är rörelsen hos varje gantry.

En av de mer uppenbara fördelarna med att ha en lättskalbar design är förhållandet mellan kostnad och storlek. På grund av låga komponentkostnader och de enkla designerna görs FDM-skrivare kontinuerligt större och billigare.

På tal om kostnad är vanliga FDM-filament det absolut billigaste 3D-utskriftsmaterialet, särskilt jämfört med andra 3D-utskriftsmetoder, såsom SLS och hartsbaserad utskrift.

En annan fördel med material är flexibilitet. På vilken FDM-skrivare som helst kan en mängd olika termoplastmaterial och exotiska filament skrivas ut med relativt få uppgraderingar och modifieringar, och detta kan inte sägas om andra stilar där materialet måste vara ett harts eller fint pulver.

Nackdelar

FDM 3D-utskrift är dock inte utan sina brister. På grund av enkelheten och den totala kostnaden för sina komponenter kräver FDM-skrivare ofta mycket justering och finjustering (nämligen bäddutjämning) för att nå samma tillförlitlighets- och kvalitetsnivå som andra utskriftsmetoder.

Till skillnad från resin och SLS är FDM starkt beroende av fysisk rörelse. Som ett resultat kräver många FDM-skrivarkomponenter, utöver kalibrering, regelbundet underhåll, och uppmärksamhet: remspänning, rengöring av extruder, smörjning av skenor och till och med byte av delar som heta munstycken.

Slutligen är FDM-utskrift starkt beroende av råmaterialets kvalitet. Dålig dimensionsnoggrannhet i ett filament kan leda till flera extruderingsproblem, och plastens kemiska sammansättning kan också göra tryckprocessen problematisk. Dessutom måste filamentspolar förvaras på lämpligt sätt för att undvika fuktabsorption – vilket också påverkar tryckprocessen.